En los últimos años, la automatización ha ganado protagonismo en diversas industrias, y la incorporación de robots industriales en el entorno laboral es una tendencia creciente. Sin embargo, uno de los principales desafíos para las empresas es lograr que sus empleados acepten esta transición tecnológica. Aunque los robots pueden mejorar la eficiencia, reducir costos y optimizar los procesos de producción, muchos trabajadores temen que su presencia implique la pérdida de empleos y la reducción de oportunidades laborales. La clave está en abordar estas preocupaciones de manera efectiva, mostrando cómo la implementación de robots no solo puede generar desafíos, sino también abrir nuevas oportunidades y mejorar la dinámica de las actividades laborales.

La preocupación por la pérdida de empleos

La principal preocupación que enfrentan los empleados al considerar la llegada de robots industriales a sus lugares de trabajo es la amenaza de perder su puesto. En diversas ocasiones, el temor es que las máquinas reemplacen sus labores, dejándolos fuera del mercado laboral. Si bien es cierto que la automatización puede reemplazar algunas funciones repetitivas o peligrosas, no necesariamente implica que toda la fuerza laboral sea desplazada.

Los líderes empresariales deben abordar este temor con claridad, mostrando que la introducción de robots en el entorno laboral no se trata de eliminar trabajos, sino de transformarlos. Si se emplean adecuadamente, los robots pueden asumir tareas que son peligrosas o demasiado monótonas para los seres humanos, permitiendo a los empleados centrarse en actividades de mayor valor añadido, como la supervisión de procesos, la toma de decisiones y la mejora continua de la producción.

Nuevas oportunidades laborales

Uno de los aspectos clave para convencer a los empleados de la viabilidad de los robots es resaltar las nuevas oportunidades que surgen con la implementación de la robótica. La automatización no solo genera eficiencia, sino que también da lugar a la creación de nuevas funciones laborales que requieren habilidades diferentes a las tradicionales.

Los trabajadores podrían formarse en áreas como la programación de robots, el mantenimiento de maquinaria automatizada, la gestión de sistemas de automatización y la supervisión de procesos automatizados. Estas habilidades son muy valoradas en el mercado actual, lo que podría ofrecer a los empleados la oportunidad de avanzar en sus carreras y especializarse en un campo de alta demanda. Además, muchas empresas están dispuestas a invertir en la capacitación de su personal, asegurando que los empleados adquieran las competencias necesarias para operar, controlar y optimizar la robótica industrial.

Mejorando la seguridad laboral

Otro aspecto en el que los robots industriales juegan un papel crucial es la mejora de la seguridad laboral. Las tareas repetitivas y peligrosas, como la manipulación de materiales pesados o la exposición a entornos riesgosos, son algunas de las que más accidentes laborales generan. Con la incorporación de robots, estos trabajos de alto riesgo pueden ser realizados por máquinas, lo que reduce la posibilidad de lesiones y mejora las condiciones de trabajo de los empleados.

Además, la automatización puede servir como una forma de minimizar el agotamiento físico y mental que los trabajadores pueden experimentar en empleos que requieren esfuerzo constante. El reemplazo de tareas peligrosas o agotadoras por robots no solo mejora la seguridad, sino también el bienestar de los empleados, lo cual es un punto muy positivo a la hora de implementar estos avances tecnológicos.

Capacitación técnica El Pilar para la Aceptación

El éxito en la integración de robots industriales en la fuerza laboral depende en gran medida de una capacitación adecuada. Invertir en formación técnica es crucial para garantizar que los empleados se sientan seguros y competentes en el uso de los nuevos sistemas. Las empresas deben ofrecer programas de formación continua, tanto teóricos como prácticos, que permitan a los trabajadores familiarizarse con la nueva tecnología y adaptarse a las tareas que requerirán sus habilidades.

Al ofrecer cursos de especialización en robótica, inteligencia artificial y automatización, las organizaciones no solo facilitan la transición, sino que también brindan a sus empleados la posibilidad de elevar sus competencias profesionales. Los trabajadores capacitados se sentirán más preparados para trabajar junto a los robots, en lugar de temer que estos les sustituyan.

Aumento de la productividad y creación de valor

Es esencial que los empleados comprendan que la implementación de robots no es solo una mejora tecnológica, sino una estrategia para optimizar la productividad general de la empresa. La automatización permite una producción más rápida, precisa y constante, lo que a su vez puede traducirse en mayores beneficios para la empresa. Esto abre la puerta a nuevas oportunidades de crecimiento, que pueden beneficiar tanto a los empleados como a la organización en su conjunto.

Un aumento en la eficiencia y productividad puede generar más empleo en áreas estratégicas que no se pueden automatizar, como la gestión de la innovación, la estrategia empresarial y la optimización de procesos. Además, una mayor competitividad en el mercado podría generar expansión empresarial, lo que puede conducir a más puestos de trabajo en diversas áreas.

Convencer a los empleados de que acepten a los robots industriales en el lugar de trabajo requiere una estrategia que combine la educación, la comunicación abierta y la creación de nuevas oportunidades. Si bien es comprensible la preocupación por la pérdida de empleos, la automatización también trae consigo la posibilidad de mejorar la seguridad laboral, promover la capacitación técnica y aumentar la productividad. Con un enfoque adecuado, los robots no solo transforman la dinámica de las actividades laborales, sino que también abren las puertas a un futuro en el que los empleados puedan trabajar de manera más segura, eficiente y con mayores posibilidades de crecimiento profesional.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Desafíos comunes y estrategias para superarlos

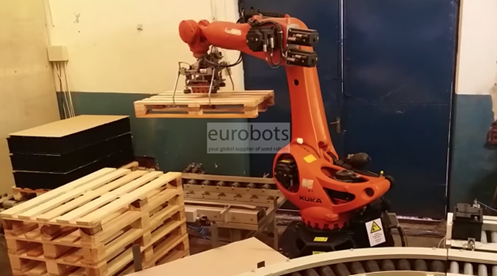

Desafíos comunes y estrategias para superarlos En el mundo de la automatización industrial, la eficiencia energética se ha convertido en un factor clave para la rentabilidad y la sostenibilidad. KUKA, una de las empresas líderes en

En el mundo de la automatización industrial, la eficiencia energética se ha convertido en un factor clave para la rentabilidad y la sostenibilidad. KUKA, una de las empresas líderes en

La complejidad de la despaletización tradicional

La complejidad de la despaletización tradicional El camino hacia el futuro

El camino hacia el futuro Un futuro más verde y competitivo

Un futuro más verde y competitivo

Especificaciones técnicas del FANUC M-950iA/500

Especificaciones técnicas del FANUC M-950iA/500 El controlador de robot KUKA KR C5 es una innovación en la

El controlador de robot KUKA KR C5 es una innovación en la Aplicaciones del KR C5

Aplicaciones del KR C5 Si estás buscando mejorar la eficiencia y reducir costos en tu empresa, el controlador de

Si estás buscando mejorar la eficiencia y reducir costos en tu empresa, el controlador de  Especificaciones técnicas

Especificaciones técnicas