El sector aeroespacial es uno de los más exigentes y competitivos del mundo, ya que requiere de altos niveles de precisión, seguridad y calidad en la fabricación y el mantenimiento de sus componentes. Para lograr estos objetivos, las empresas del sector aeroespacial han recurrido a la robótica industrial como una solución eficiente y rentable que les permite optimizar sus procesos y reducir sus costes.

El sector aeroespacial es uno de los más exigentes y competitivos del mundo, ya que requiere de altos niveles de precisión, seguridad y calidad en la fabricación y el mantenimiento de sus componentes. Para lograr estos objetivos, las empresas del sector aeroespacial han recurrido a la robótica industrial como una solución eficiente y rentable que les permite optimizar sus procesos y reducir sus costes.

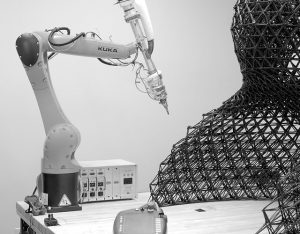

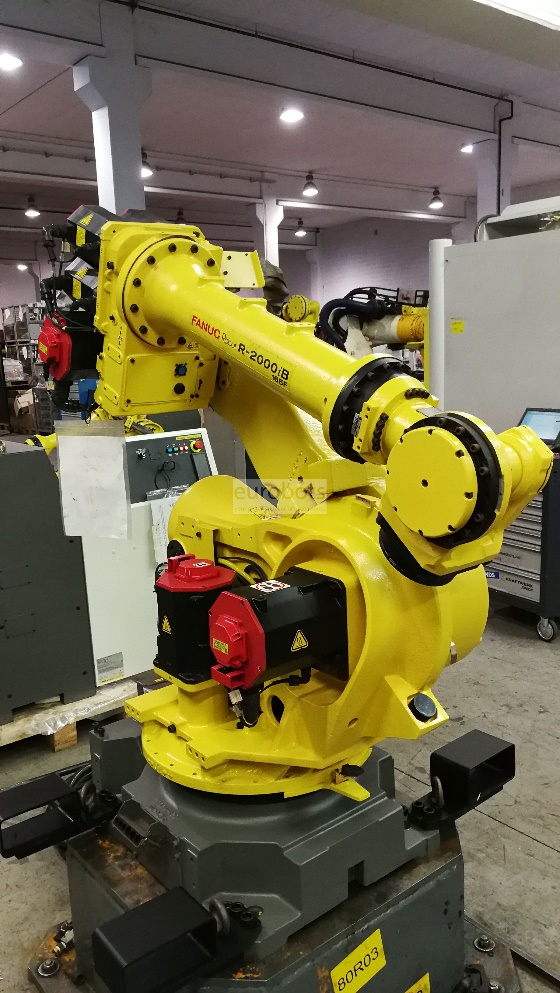

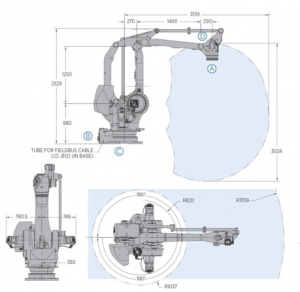

Una de las marcas líderes en el mercado de la robótica industrial es FANUC, una empresa japonesa que cuenta con más de 60 años de experiencia y más de 600.000 robots instalados en todo el mundo. FANUC ofrece una amplia gama de robots industriales que se adaptan a las diferentes necesidades y aplicaciones del sector aeroespacial, como el mecanizado, el ensamblaje, la soldadura, la pintura, la inspección o el transporte de piezas.

Los robots industriales de FANUC se caracterizan por su alta fiabilidad, su bajo consumo energético, su fácil integración y su capacidad de trabajar en entornos hostiles o peligrosos. Además, cuentan con sistemas de control y software avanzados que les permiten comunicarse entre sí y con otros dispositivos, así como aprender de sus propias experiencias y mejorar su rendimiento.

Algunos de los beneficios que aporta la robótica industrial de FANUC al sector aeroespacial son los siguientes:

- Aumento de la productividad y la eficiencia: los robots industriales de FANUC pueden trabajar las 24 horas del día, los 7 días de la semana, sin interrupciones ni errores, lo que se traduce en una mayor producción y una menor pérdida de tiempo y recursos.

- Mejora de la calidad y la precisión: los robots industriales de FANUC pueden realizar operaciones complejas y delicadas con un alto grado de exactitud y repetibilidad, lo que garantiza la calidad y la uniformidad de los productos y reduce el riesgo de defectos y desperdicios.

- Reducción de los costes y el impacto ambiental: los robots industriales de FANUC consumen menos energía y materiales que los procesos manuales o convencionales, lo que supone un ahorro económico y una menor huella ecológica.

- Mejora de las condiciones de trabajo y la seguridad: los robots industriales de FANUC pueden realizar tareas pesadas, peligrosas o monótonas que pueden afectar a la salud o la motivación de los trabajadores, lo que mejora el ambiente laboral y la seguridad.

la robótica industrial de FANUC es una herramienta clave para el sector aeroespacial, ya que le permite mejorar su competitividad y su innovación, así como satisfacer las demandas y expectativas de sus clientes. Si quieres saber más sobre la robótica industrial de FANUC y sus aplicaciones en el sector aeroespacial, puedes visitar su página web o contactar con ellos para solicitar una demostración o un presupuesto personalizado.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Los desafíos tradicionales en el diseño y fabricación de herramientas para brazos robóticos

Los desafíos tradicionales en el diseño y fabricación de herramientas para brazos robóticos

Yaskawa America presentó en Automate

Yaskawa America presentó en Automate  La automatización basada en

La automatización basada en  Los fabricantes se están replanteando las ventajas de mantener las operaciones industriales en el extranjero debido al crecimiento de los salarios en el extranjero y al aumento de los gastos de transporte. La actual generación de robots es un componente crucial de la ecuación, ya que la deslocalización de la industria estadounidense está a punto de despegar.

Los fabricantes se están replanteando las ventajas de mantener las operaciones industriales en el extranjero debido al crecimiento de los salarios en el extranjero y al aumento de los gastos de transporte. La actual generación de robots es un componente crucial de la ecuación, ya que la deslocalización de la industria estadounidense está a punto de despegar. Las empresas que quieren devolver la producción de componentes a Estados Unidos forman parte del movimiento de deslocalización. El fabricante de componentes de aluminio fundido a presión diseñado a medida Acme Alliance, situado en Northbrook (Illinois), es una empresa a la vanguardia. Presta servicios a una amplia gama de industrias, incluidos los sectores del petróleo y el gas natural, los motores pequeños y la agricultura, así como la automoción y el transporte marítimo.

Las empresas que quieren devolver la producción de componentes a Estados Unidos forman parte del movimiento de deslocalización. El fabricante de componentes de aluminio fundido a presión diseñado a medida Acme Alliance, situado en Northbrook (Illinois), es una empresa a la vanguardia. Presta servicios a una amplia gama de industrias, incluidos los sectores del petróleo y el gas natural, los motores pequeños y la agricultura, así como la automoción y el transporte marítimo. El PL800 es un

El PL800 es un  El YRC1000 utiliza una Teach Pendant ligero con una programación sencilla y un armario muy compacto (598 W x 490 H x 427 D mm).

El YRC1000 utiliza una Teach Pendant ligero con una programación sencilla y un armario muy compacto (598 W x 490 H x 427 D mm). Las ventas de

Las ventas de  ¿Cómo funciona?

¿Cómo funciona?